Изобретен метод 3D-печати чернилами, содержащими бактерии, вырабатывающие карбонат кальция.

3D-печатный минерализованный биокомпозит является беспрецедентно прочным, легким и экологически чистым, и может найти применение в самых разных областях - от искусства до биомедицины.

Природа обладает необыкновенным умением создавать композитные материалы, которые одновременно легкие и прочные, пористые и жесткие - как раковины моллюсков или кости. Но производство таких материалов в лаборатории или на производстве - особенно с использованием экологически чистых материалов и процессов - является чрезвычайно сложной задачей.

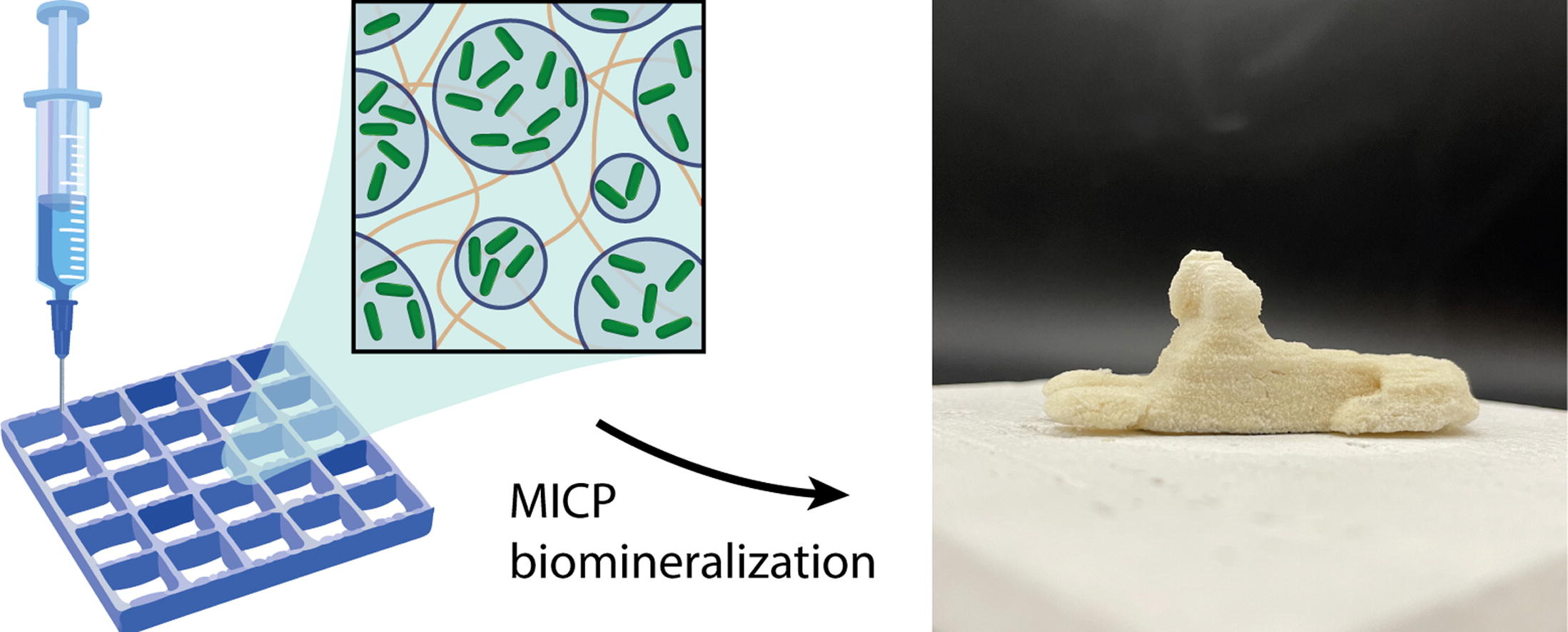

Исследователи из Швейцарского федерального технологического института обратились за решением к природе. Они впервые создали чернила для 3D-печати, содержащие Sporosarcina pasteurii - бактерии, которые при воздействии раствора, содержащего мочевину, запускает процесс минерализации, в результате которого образуется карбонат кальция (CaCO3). В результате исследователи могут использовать свои чернила, получившие название BactoInk, для 3D-печати практически любой формы, которая затем будет постепенно минерализоваться в течение нескольких дней.

"3D-печать в целом приобретает все большее значение, но количество материалов, которые можно использовать для 3D-печати, ограничено по той простой причине, что чернила должны соответствовать определенным условиям текучести. Например, они должны вести себя как твердое тело в состоянии покоя, но при этом быть экструдируемыми через сопло для 3D-печати - что-то вроде кетчупа", - рассказал соавтор изобретения Эстер Амстад.

Амстад объясняет, что краски для 3D-печати, содержащие мелкие минеральные частицы, ранее использовались для соответствия некоторым из этих критериев текучести, но полученные структуры, как правило, были мягкими или сжимались при сушке, что приводило к растрескиванию и потере контроля над формой конечного продукта.

"Поэтому мы придумали простой трюк: вместо печати минералов мы напечатали полимерный каркас, используя наши BactoInk, которые затем минерализуется на втором, отдельном этапе. Примерно через четыре дня процесс минерализации, инициированный бактериями, содержащимися в строительном материале, приводит к получению конечного продукта с содержанием минералов более 90%".

В результате получается прочный и упругий биокомпозит, который может быть изготовлен с использованием стандартного 3D-принтера и натуральных материалов, причем без экстремальных температур, часто требуемых для производства керамики. Готовые изделия уже не содержат живых бактерий, так как по окончании процесса минерализации они погружаются в этанол. Метод, описывающий первые чернила для 3D-печати, использующие бактерии для вызывания минерализации, был недавно опубликован в журнале Materials Today.

Изобретение имеет несколько потенциальных применений в широком спектре областей, от искусства и экологии до биомедицины. Амстад считает, что реставрация произведений искусства может быть значительно облегчена с помощью BactoInk, которые также могут быть непосредственно введены в форму или целевое место - например, трещину в вазе или скол в статуе. Механические свойства чернил придают им прочность и устойчивость к усадке, необходимые для реставрации произведения искусства, а также предотвращают дальнейшие повреждения в процессе реставрации.

Использование только экологически чистых материалов и способность метода производить минерализованный биокомпозит также делает его перспективным для создания искусственных кораллов, которые могут быть использованы для восстановления поврежденных морских рифов. Наконец, тот факт, что структура и механические свойства биокомпозита имитируют структуру и механические свойства костной ткани, потенциально может сделать его интересным для будущих биомедицинских применений.

"Универсальность процесса производства BactoInk, в сочетании с низким воздействием на окружающую среду и отличными механическими свойствами минерализованных материалов, открывает много новых возможностей для изготовления легких, несущих нагрузку композитов, которые больше похожи на природные материалы, чем на современные синтетические композиты", - резюмирует Амстад.